أجزاء آلة الحبيبات الدائرية IDAH

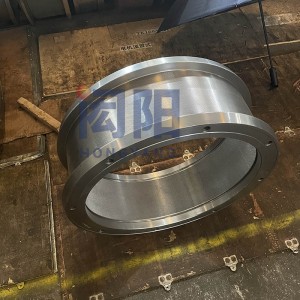

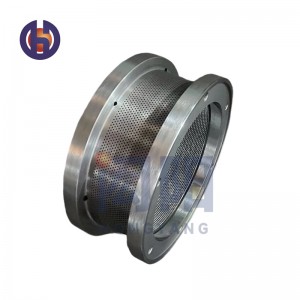

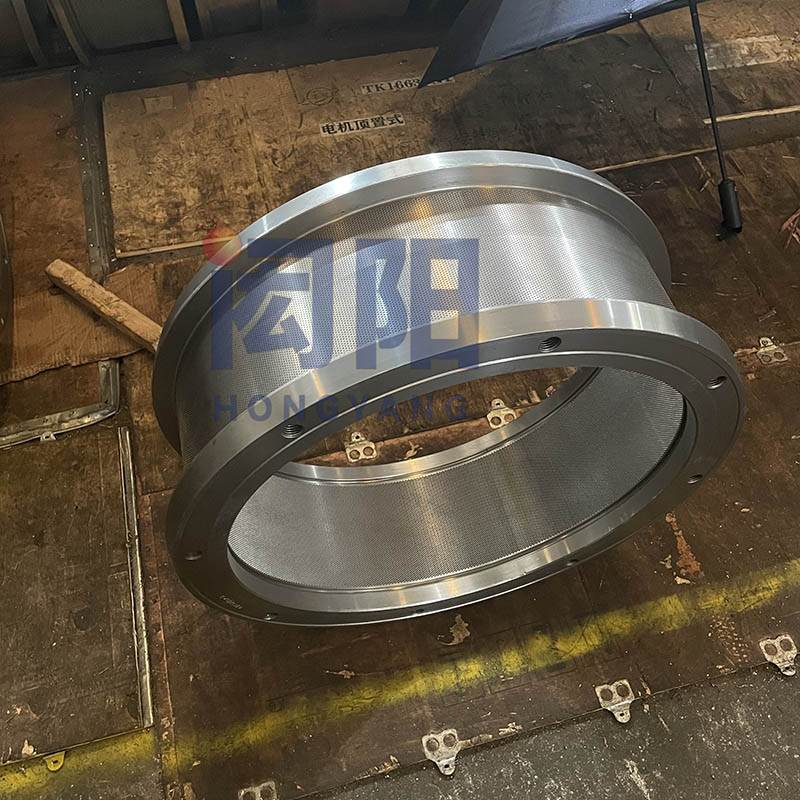

قالب حلقة IDAH

1. اختيار المواد الخام عالية الجودة، وصناعة الصلب الثانوية، وإزالة الرغوة من قضبان الصلب؛

2. مادة القالب الحلقي: X46Cr13 (الفولاذ المقاوم للصدأ)

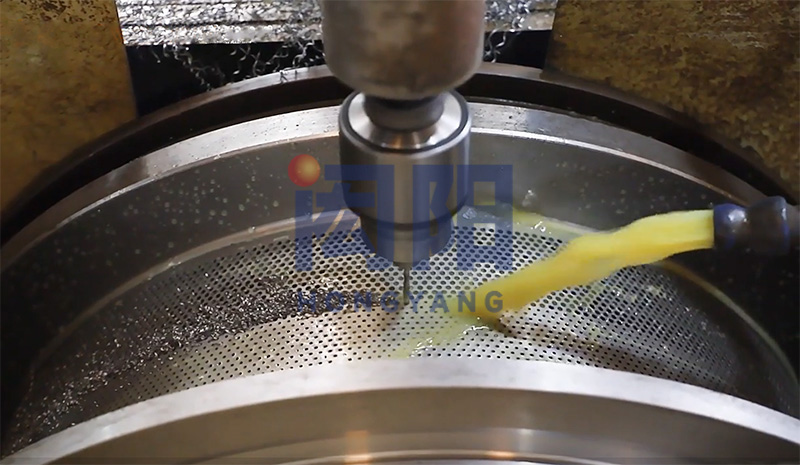

3. مثقاب بندقية مستورد متعدد الرؤوس، قالب لمرة واحدة، جودة عالية، معدل سد ثقب منخفض، ومعدل تفريغ مرتفع؛

4. الجمع بين فرن التفريغ وفرن التبريد المستمر يعزز عمر الخدمة؛

5. تخصيص نسبة الضغط والقوة وفقًا للمواد الخام ومتطلبات العميل؛

6. إجراء فحص الجودة بدقة أثناء عملية الإنتاج بأكملها لضمان جودة المنتج.

| الرقم التسلسلي | نموذج | الحجم OD*ID*العرض الكلي*عرض الوسادة -مم | حجم الثقب مم |

| 1 | IDAH530 | 680*530*258*172 | 1-12 |

| 2 | IDAH530F | 680*530*278*172 | 1-12 |

| 3 | IDAH635D | 790*635*294*194 | 1-12 |

نسبة الضغط

ما هي نسبة ضغط القالب الحلقي؟

نسبة ضغط القالب الحلقي هي نسبة طول العمل الفعال لثقب القالب الحلقي إلى قطره. وهو مؤشر يعكس قوة بثق تغذية الحبيبات. كلما زادت نسبة الضغط، زادت قوة الحبيبات المبثوقة، ولكن الناتج سيكون أقل نسبيًا. كلما انخفضت نسبة الضغط، زادت خشونة سطح الحبيبات وسوء التشكيل، ولكن الناتج سيكون مرتفعًا.

كيفية اختيار نسبة الضغط الصحيحة؟

نظراً لاختلاف التركيبات والمواد الخام وعمليات التحبيب، يعتمد اختيار نسبة الضغط المناسبة على الحالة. وفيما يلي نطاق عام مبني على الخبرة:

أعلاف الماشية والدواجن: 1:8 إلى 13؛ أعلاف الأسماك: 1:11 إلى 16؛

أعلاف الروبيان: 1:16 إلى 25؛ الأعلاف الحساسة للحرارة: 1: 7 إلى 9؛ الأعلاف والقش: 1: 5 إلى 7.

بعد استخدام قالب حلقي، يمكن لمنتج التغذية أيضًا ضبط فتحة ونسبة الضغط لقالب الحلقة التالي وفقًا للشعور الخارجي للتغذية.

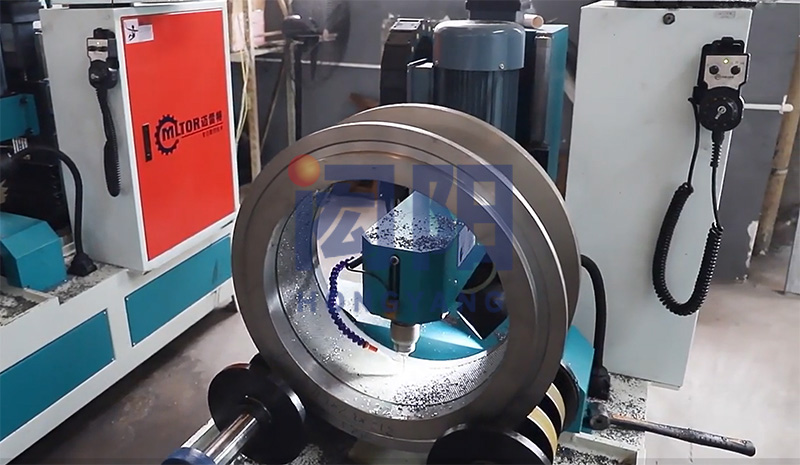

تكنولوجيا المعالجة

تقنية معالجة القالب الحلقي: القطع ← التشكيل ← التخشين ← التطبيع ← التشطيب ← التبريد والتصلب ← التشطيب ← ثقب الحفر ← النترتة ← التلميع ← اختبار الضغط ← مقاومة الطلاء ← زيت الصدأ ← خيارات التحقق والحفظ